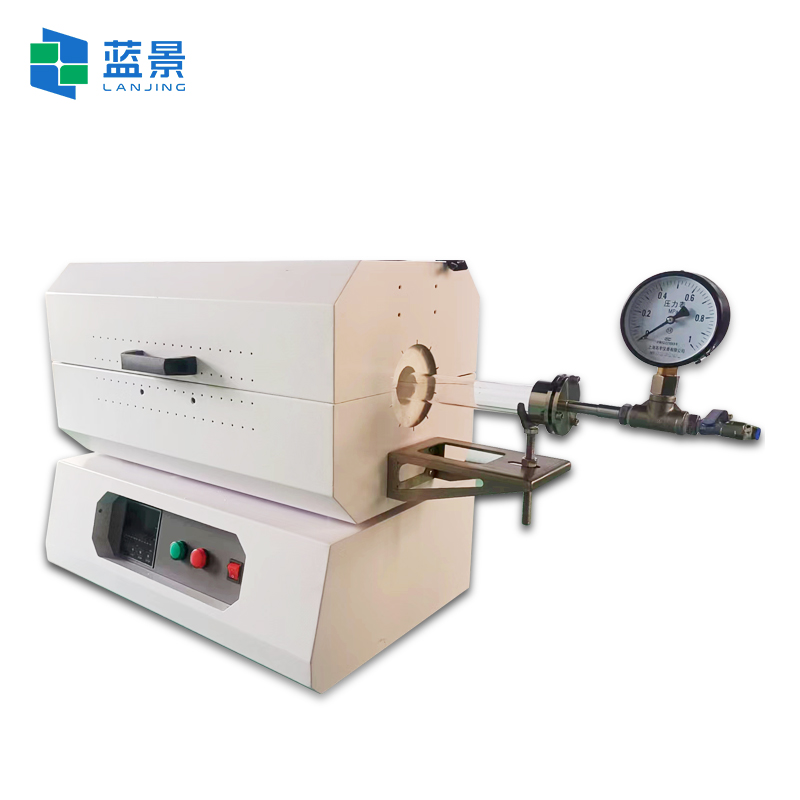

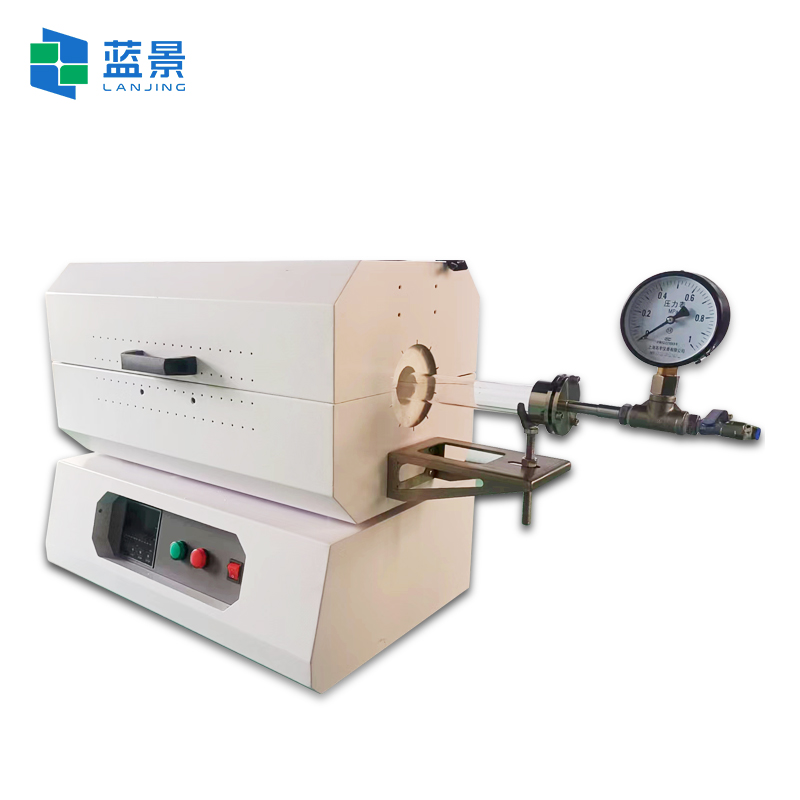

在催化材料研究、金屬材料表面改性、半導(dǎo)體材料摻雜等實(shí)驗(yàn)中,常需在惰性、還原性或氧化性等特殊氣氛環(huán)境下進(jìn)行高溫處理,以模擬材料的實(shí)際應(yīng)用場(chǎng)景或?qū)崿F(xiàn)特定的化學(xué)反應(yīng)。傳統(tǒng)管式爐因密封性能差、氣氛控制精度低,易導(dǎo)致實(shí)驗(yàn)過(guò)程中氣氛泄漏、樣品氧化或反應(yīng)不充分,影響實(shí)驗(yàn)結(jié)果可靠性。而陶瓷纖維管式爐憑借高精度氣氛控制、優(yōu)異密封性能與穩(wěn)定的高溫環(huán)境,成為特殊氣氛實(shí)驗(yàn)與樣品處理的專(zhuān)用設(shè)備,為科研與生產(chǎn)中的特殊工藝需求提供可靠保障。

在催化材料的活性評(píng)價(jià)實(shí)驗(yàn)中,陶瓷纖維管式爐的精準(zhǔn)氣氛配比與穩(wěn)定溫控能力是關(guān)鍵。以 CO 氧化催化劑的活性測(cè)試為例,實(shí)驗(yàn)需向爐內(nèi)通入 CO、O?與 N?的混合氣體(體積比 1:1:98),在 200-500℃范圍內(nèi)進(jìn)行程序升溫,通過(guò)檢測(cè)尾氣中 CO 的轉(zhuǎn)化率評(píng)估催化劑活性。設(shè)備配備雙通道氣體質(zhì)量流量控制器,可精準(zhǔn)控制每種氣體的流量(范圍 0-1000sccm,精度 ±1% FS),配合精密壓力調(diào)節(jié)閥,維持爐內(nèi)壓力穩(wěn)定在 0.01MPa,避免氣流波動(dòng)影響反應(yīng)速率。同時(shí),設(shè)備的溫度控制精度達(dá) ±1℃,可按照 0.5℃/min 的速率緩慢升溫,精準(zhǔn)捕捉催化劑活性突變的溫度區(qū)間。某催化材料實(shí)驗(yàn)室利用該設(shè)備開(kāi)展 CO 氧化催化劑研究,成功篩選出活性溫度降低 50℃的新型催化劑,實(shí)驗(yàn)數(shù)據(jù)重復(fù)性達(dá) 95% 以上,為催化劑產(chǎn)業(yè)化應(yīng)用提供精準(zhǔn)數(shù)據(jù)支撐。

針對(duì)金屬材料的還原性氣氛熱處理實(shí)驗(yàn),陶瓷纖維管式爐的密封性能與耐高溫還原性氣體腐蝕能力優(yōu)勢(shì)突出。在鈦合金的真空氫氣退火實(shí)驗(yàn)中,需先將爐內(nèi)真空度抽至≤10Pa,再通入高純氫氣(純度 99.999%),在 800-900℃下保溫 2 小時(shí),通過(guò)氫氣還原鈦合金表面的氧化層,提升材料的力學(xué)性能。設(shè)備采用雙層硅橡膠密封圈與金屬壓蓋密封結(jié)構(gòu),真空泄漏率≤1×10?? Pa?m3/s,可有效防止氫氣泄漏與空氣進(jìn)入;爐管選用耐高溫、抗氫脆的高純石英材質(zhì),在 900℃氫氣環(huán)境下長(zhǎng)期使用無(wú)開(kāi)裂、無(wú)脆化。某航空材料企業(yè)利用該設(shè)備處理鈦合金零件,零件表面氧化層厚度從處理前的 10μm 降至 1μm 以下,抗拉強(qiáng)度提升 15%,且無(wú)氫氣脆化現(xiàn)象,滿(mǎn)足航空領(lǐng)域?qū)Σ牧闲阅艿膰?yán)苛要求。

在半導(dǎo)體材料的摻雜實(shí)驗(yàn)中,陶瓷纖維管式爐的精準(zhǔn)溫控與氣氛穩(wěn)定性為摻雜均勻性提供保障。在硅片的磷摻雜實(shí)驗(yàn)中,需將磷源(如磷酸三甲酯)與氮?dú)饣旌虾笸ㄈ霠t內(nèi),在 1000-1100℃下,磷原子擴(kuò)散進(jìn)入硅片表層形成 N 型半導(dǎo)體。設(shè)備支持 “低溫蒸發(fā)磷源 - 高溫?fù)诫s - 降溫冷卻" 的全自動(dòng)程序控制,升溫速率可精準(zhǔn)控制在 1-5℃/min,避免硅片因溫度驟變產(chǎn)生應(yīng)力開(kāi)裂;同時(shí),爐內(nèi)溫度均勻性≤±4℃,確保硅片不同區(qū)域的摻雜濃度偏差≤5%。某半導(dǎo)體研發(fā)企業(yè)使用該設(shè)備開(kāi)展硅片磷摻雜實(shí)驗(yàn),摻雜層厚度偏差從傳統(tǒng)設(shè)備的 15% 降至 8%,大幅提升半導(dǎo)體器件的性能一致性,為后續(xù)芯片制造提供高質(zhì)量襯底材料。